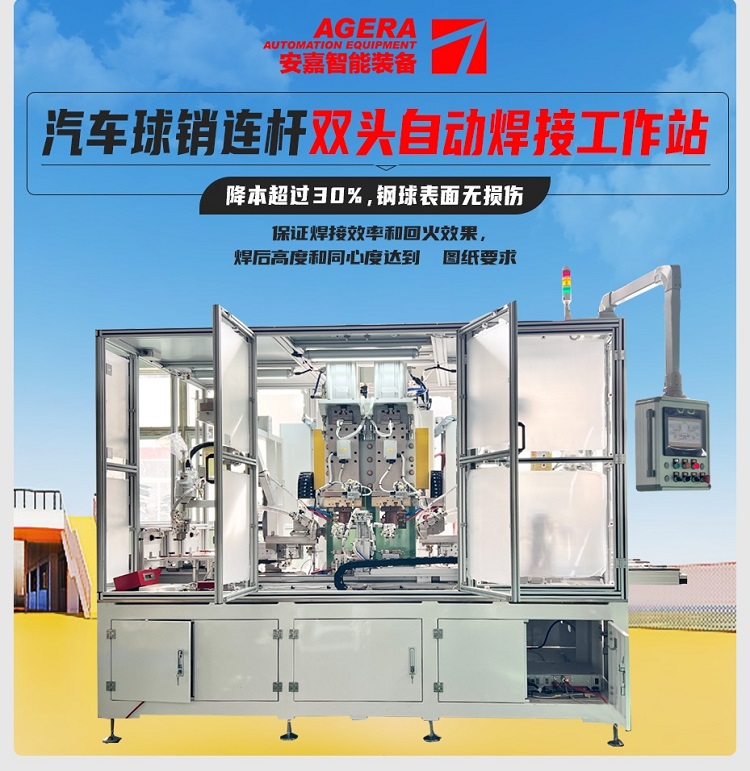

汽車球銷連桿雙頭自動焊接工作站是蘇州安嘉根據客戶要求研制的自動點焊專機,設備采用震動盤上襯套,提升機上鋼棒,位移桁架搬運工件,自動焊接。可以滿足各種產品大小尺寸,焊接過程可以監控壓力、電流、時間等參數。以下是當時客戶找到我們的場景:

一、客戶背景及痛點

SXJS公司因為產品種類比較多,且產品的精度要求高,焊接時頻繁的切換零件,對設備的兼容性和穩定性有很大的挑戰,原焊接設備有如下問題:

1、焊接工件多產品不好定位:原設備為普通點焊機,人工拿著工件焊接,工件多,人工作業困難,需要頻繁的切換工裝;

2、焊接尺寸沒有辦法保證:工件需要分兩次焊接,焊接完成后失去了定位基準,兩次焊接完成后很難保證整體精度。

3、焊接的效率太低,伴有安全隱患:工件的操作空間受限,人工放置工件很慢,焊接完成后也不容易拿出工件。

4、工件變形嚴重:襯套的壁厚比較小,焊接完成后容易出現工件的形變。

以上4點問題,客戶很頭痛,一直要找解決辦法。

二、客戶對設備要求高

根據產品特點和過往經驗,客戶和我們的銷售工程師討論后對新定制設備提出了如下要求:

1. 要求人工只是放置產品,其余動作全自動;

2. 焊接過程不需要人工介入,而且焊接數據全部記錄;

3. 整個過程一個工人操作,且符合安全規章直度,不存在安全隱患。

4. 產品的尺寸滿足工件要求;

根據客戶要求,按常規的焊機和設計思路根本無法實現,怎么辦?

三、根據客戶需求,研發定制汽車球銷連桿雙頭自動焊接工作站

根據客戶所提各項要求,公司研發部、焊接工藝部、銷售部共同召開了新項目研發會議,一起探討工藝、夾具、結構、定位方式、配置,列出關鍵風險點、并逐個做出了解決方案,確定了基本方向和技術細節如下:

1、工件打樣測試:安嘉焊接工藝師以最快的速度做了打樣測試,并做小批量驗證,基本確定好焊接參數;

2、設備選型:首先因客戶的工藝要求,焊接工藝師和研發工程師一起探討確定選用定制的專用設備。

3、整體設備的優勢:

1)采用震動盤自動上料:襯套何鋼棒采用自動上料,不需要人工介入。

2)流水工位布局同時作業:采用桁架同步搬運,各個工位同步動作,滿足快節拍同時作業。

3)焊接參數記錄:所有焊接過程數據記錄,根據工件字符鎖定每個工件的生產數據,方便后續追溯。

4、交貨期:60個工作日。

安嘉把上述技術方案、細節和客戶充分討論,雙方達成一致后簽訂了《技術協議》,作為設備研發設計、制造、驗收的標準,并于2024年5月26日與SXJS公司達成了訂單協議。

四、快速設計、按時交貨、專業的售后,得到客戶的好評!

在確定設備技術協議、簽訂合同后,安嘉的項目經理第一時間開生產項目啟動會,確定了機械設計、電氣設計、機械加工、外購件、裝配、聯調時間節點和客戶來廠預驗收、整改、總檢和交貨時間,并通過ERP系統有序的排發各部門工單、督促跟進各部門的工作進程。

一晃60個工作日過去,SXJS定制的平衡連桿焊接專機總算完工了,我們的專業的技術服務人員在客戶現場經過15天的安裝調試和技術、操作、培訓,設備已正常投入生產并全部達到了客戶的驗收標準。

客戶對平衡連桿焊接專機實際生產和焊接效果很滿意,幫他們提高了生產效率、解決了成品率的問題、避免焊接壓傷風險得到了他們的好評!

五、滿足您的定制要求就是安嘉的成長使命!

客戶是我們的導師,您需要焊接什么材質的產品?您需要什么焊接工藝?什么焊接要求?需要全自動的、半自動的、是工作站、還是流水線?請盡管提出來,安嘉都可以為您“研發定制”。