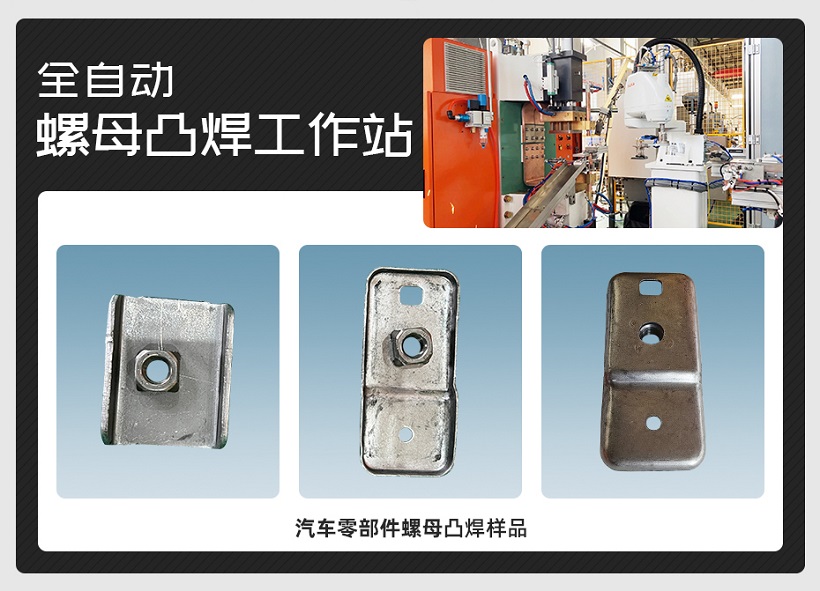

全自動螺母凸焊站是蘇州安嘉根據客戶要求研制的自動螺母焊機,設備采用振動盤輸送機械手抓取產品移動至焊接位,可滿足由焊接M10凸點螺母焊接生產,增加質量管理系統,實現吹氣、除渣、檢測的功能,同時有漏焊,錯焊自動報警,可保證焊接品質的一種焊機。以下是當時客戶找到我們的場景:

一、客戶背景及痛點

客戶是主機廠一級供應商,承接很多平臺件的生產,目前遇到主機廠出口量激增,產能突增,原焊接設備和原有的人工焊接有如下問題:

1、焊后牢固度不穩定:老設備為工頻焊接設備,焊接螺母時很不穩定,是好是壞,又不能做全檢,客戶很苦惱;

2、安全件焊接融深達要求高:因為壓力不穩定,還要兼容一定的螺母范圍,導致實際焊接過程中壓力達不到或者氣缸隨動性變差;

3、焊接飛濺大,毛刺多,螺紋破壞嚴重:老設備焊接時火花大,毛刺多,螺紋破壞嚴重,需人工回牙,報廢率高。

4、設備投入大,需要采購外國設備:焊接螺母時,客戶審核時要求必須實現全自動焊接,并且做全閉環控制,參數記錄可回溯,國內廠家打樣無法滿足要求;

5、產品精度要求高:奇瑞客戶對焊接產品精度、焊后位置度要求高,并且人工手持焊接無法保證產品精度

6、產量高,手動焊接效率低:由于是平臺件, 月產能在50-55萬件;目前人工焊接效率低,質量不好管控、費用高;

以上5點問題,客戶很頭痛,一直要找解決辦法。

二、客戶對設備要求高

根據產品特點和過往經驗,客戶和我們的銷售工程師討論后對新定制設備提出了如下要求:

1. 滿足0.2mm的焊接融深要求,滿足頂推力要求;

2. 焊接后螺紋無變形、破壞或粘焊渣,無需再做回牙處理;

3.焊后位置度要求高,外觀要求無毛刺;

4.解決工件固定和操作安全問題,采用機械手抓取和增加防飛濺功能;

5.成品率問題,在原有設備上增加質量管理系統,確保焊接良品率能達到99.99%;

6.設備節拍:6.5S/次。

根據客戶要求,按常規的凸焊機和設計思路根本無法實現,怎么辦?

三、根據客戶需求,研發定制全自動螺母凸焊站

根據客戶所提各項要求,公司研發部、焊接工藝部、銷售部共同召開了新項目研發會議,一起探討工藝、夾具、結構、定位方式、配置,列出關鍵風險點、并逐個做出了解決方案,確定了基本方向和技術細節如下:

1、設備選型:首先因客戶的工藝要求,焊接工藝師和研發工程師一起探討確定選用儲能焊機: ADR-15000。

2、整體設備的優勢:

1)成品率高,省工序:焊接電源采用直流焊接電源,放電時間短、爬升速度快、直流輸出,確保融深能達到0.2mm,焊接后螺紋無變形、破壞或粘焊渣,無需再做回牙處理,良品率能達到99.99%以上;

2)有漏焊、錯焊自動報警裝置:對焊接工件的螺母數進行統計,如發生漏焊、錯焊,設備自動報警;

3)設備穩定性高:核心部件采用進口配置,采用西門子PLC融合我司自主研發的控制系統,網絡總線控制、故障自診斷,保證了設備的可靠性和穩定性,焊接全過程可追溯,并可以MES系統對接;

4)解決焊接完成后脫料難的問題:我們設備采用自動脫料結構,焊接完成后工件可用工裝自動脫料,解決焊接脫料難的問題;

5)有質量自檢功能,保證品質:增加質量控制系統,保證了產品的焊接品質,提高焊接效率;

6)有焊后螺紋吹屑功能:根據工件和焊接要求,制作了帶吹屑功能的電極和定位夾具;

7)焊接效率高,人工投入少:設備可以做到6.5S出一個產品,保證至少1小時加一次料,可以完成1人看2-3臺機器。

安嘉把上述技術方案、細節和客戶充分討論,雙方達成一致后簽訂了《技術協議》,作為設備研發設計、制造、驗收的標準,并于2023年12月13日與客戶公司達成了訂單協議。

四、快速設計、按時交貨、專業的售后,得到客戶的好評!

在確定設備技術協議、簽訂合同后,50天的交期的確很緊,安嘉的項目經理第一時間開生產項目啟動會,確定了機械設計、電氣設計、機械加工、外購件、裝配、聯調時間節點和客戶來廠預驗收、整改、總檢和交貨時間,并通過ERP系統有序的排發各部門工單、督促跟進各部門的工作進程。

一晃50天過去,客戶定制的全自動螺母凸焊站總算完工了,我們的專業的技術服務人員在客戶現場經過10天的安裝調試和技術、操作、培訓,設備已正常投入生產并全部達到了客戶的驗收標準。

客戶對全自動螺母凸焊工站實際生產節拍和產品焊接效果很滿意,幫他們提高了生產效率、解決了成品率的問題、節省了人工得到了客戶的好評!

五、滿足您的定制要求就是安嘉的成長使命!

客戶是我們的導師,您需要焊接什么材質的產品?您需要什么焊接工藝?什么焊接要求?需要全自動的、半自動的、還是流水線?請盡管提出來,安嘉都可以為您“研發定制”。