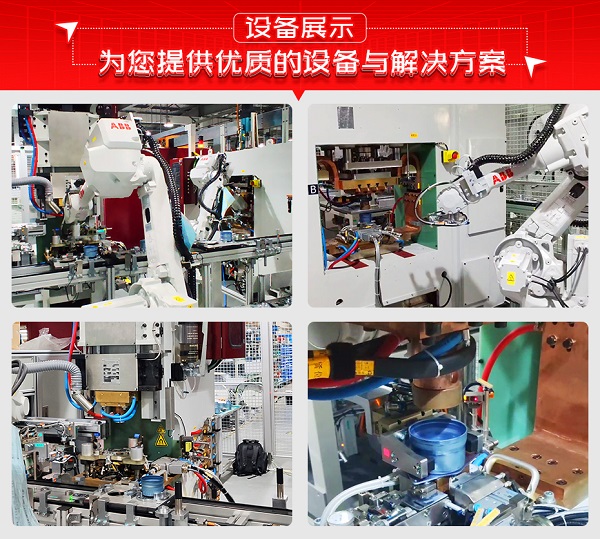

馬達殼體焊接工作站是蘇州安嘉根據客戶要求研制的凸焊工作站,設備采用高精度控制系統,焊接后8個凸點全部拉穿,拉力達30KN以上,儂據螺柱和殼體的結構設計自定心夾持工裝確保上料至焊接的整個過程螺柱都垂直于殼體。以下是當時客戶找到我們的場景:

一、客戶背景及痛點

B公司是一家歐州知名的汽車零部件生產商,主營啟動電機、座椅驅動電機及新能源動力電機,配套客戶涵蓋奔馳、寶馬、大眾等主流車企,經常和主機廠同步開發各種類型電機,在一款新型電機殼體的試產時有以下問題:

1.殼體有8個大凸點,現有設備焊接后無法做到強度均衡達標,經常有一兩個凸點虛焊;

2.殼體有一螺柱在焊接后經常出現傾斜,至致下一道工序無法安裝造成客訴;

3.國外同類型設備有伺服加壓,現場為氣動加壓,節拍為6秒不達標;

4.焊機需要和產線匹配并發送數據到總控,現場設備無數據功能;

5.現場歐州設備一旦故障需要長時間等待國外支持,客戶非常擔心停線導致主機廠罰款。

以上5點問題客戶非常苦惱,一直找不到解決的辦法。

二、客戶對設備要求高

B公司前期生產遇到問題后,經主機廠介紹在2023年3月找到我們協助開發解決,和我們的項目工程師討論,并提出定制如下要求的專用設備:

1.設備采用大功率儲能焊機,確保8個焊點均能拉穿;

2.重新設計螺柱工裝,確保焊接后垂直度達標;

3.焊機采用伺服加壓,能實現快速接近,低速加壓焊接,節拍在3.5秒;

4.焊機增加檢測裝置和數據存儲,確保數據的上傳;

5.焊機在客戶周邊在要有充分備件,并且技術人員能快速響應。

根據客戶所提的要求,現有的設備根本無法實現,怎么辦?

三、根據客戶需求,研發馬達殼體焊接工作站

根據客戶所提各項要求,公司研發部、焊接工藝部、銷售部共同召開了新項目研發會議,一起探討工藝、結構、饋電方式、檢測和控制方式,列出關鍵風險點、并逐個做出了解決方案,確定了基本方向和技術細節如下:

1、工藝確認:安嘉焊接工藝師以最快的速度做了打樣的簡易夾具,用我們現有的大功率儲能焊機打樣測試,匹配了專用的電極,經過雙方的測試,達到了B公司的技術要求,選型電容儲能凸焊機;

2、焊接方案:研發工程師和焊接工藝師一起溝通并根據客戶要求,確定了最終馬達殼體焊接工作站方案,由電容儲能電源、重型龍門機構、伺服加壓部分、凸焊工裝、位移及壓力檢測、數據采集器等機構組成;

3、整站設備方案優勢:

1)高精度控制系統,焊后強度穩定

采用龍門式大功率電容儲能焊機,通過超大規格放電變壓器和高精度控制系統,確保焊接能量的毫秒及輸出,焊接后8個凸點全部拉穿,拉力達30KN以上;

2)專用工裝,確保螺柱垂直殼體

依據螺柱和殼體的結構設計自定心夾持工裝,確保上料至焊接的整個過程,螺柱都垂直于殼體,焊后檢測遠超圖紙要求;

3)焊接節拍快

采用伺服加壓方式,通過安嘉自研的位移及放電檢測回路,確保在焊接時在較小壓力,熔化后由超大鍛壓力控制焊核結晶,并配合輔助行程時極速移動,節拍達到2.8秒,提升50%以上;

4)數據監測系統

焊機配套位移檢測、壓力檢測、電流檢測等,并通過安嘉數據軟件生成曲線及圖表,實現焊接全過程的數據監控及采集;

安嘉服務至上,設備進廠后客戶體驗到安嘉即時響應的極致服務;安嘉自研自造配件常年流轉,無需額外備貨就能實現主要配件隨時有現貨。

4、交貨期:60個工作日。

安嘉把上述技術方案、細節和B公司詳細討論,最終雙方達成一致后簽訂了《技術協議》,作為設備研發設計、制造、驗收的標準,并于2023年6月與B公司簽訂了設備訂貨合同。

四、快速設計、按時交貨、專業的售后,得到客戶的好評!

在確定設備技術協議、簽訂合同后,安嘉的項目經理第一時間開生產項目啟動會,確定了機械設計、電氣設計、機械加工、外購件、裝配、聯調時間節點和客戶來廠預驗收、整改、總檢和交貨時間,并通過ERP系統有序的排發各部門工單、督促跟進各部門的工作進程。

時間過的很快,60個工作日很快就過去,B公司定制型馬達殼體焊接工作站經過老化試驗完工了,經過我們專業的售后工程師在客戶現場一周的安裝調試和技術、操作、維護培訓,設備已正常投入生產并全部達到了客戶的驗收標準。

B公司對該馬達殼體焊接工作站實際生產和焊接效果非常滿意,幫他們解決了焊接效率問題、改善了產品品質、節省了人工成本并促進了智能化工廠的實施,給予我們安嘉極大的認可和好評!

五、滿足您的定制要求是安嘉的成長使命!

客戶是我們的導師,您需要焊接什么材質的產品?需要什么焊接工藝?什么焊接要求?需要全自動的、半自動的、還是流水線?請盡管提出來,安嘉都可以為您“研發定制”。