吸氣管焊接不僅要牢固,還要氣密、美觀,尤其在家電、汽車行業中,任何微小焊接缺陷都可能引發泄露或系統失效。電阻焊機作為高效率、高穩定性的設備,焊接過程雖快,但工藝步驟需嚴謹。

吸氣管電阻焊接工藝流程包括以下關鍵環節:

1.前處理清潔

使用酒精或酸洗方式清除焊接區域的油污、銹蝕與氧化膜,提升導電性與焊點一致性。

2.工裝夾緊定位

采用定制夾具將吸氣管固定,避免焊接過程中發生移位或不貼合,確保焊接壓力穩定均勻。

3.設定焊接參數

根據材料(如SUS304不銹鋼)、管壁厚度與焊點要求,設置電流(如4–6kA)、焊接時間(1–2周期)、壓力等參數。

4.正式焊接

觸發電極,施加壓力并通電完成焊點熔合。部分焊接位置較多的管件采用環縫點焊或旋轉縫焊方式。

5.焊后檢查

進行氣密性測試、焊點外觀目視檢查、破壞性拉力試驗,確保焊點合格。

6.記錄與追溯

自動化設備可配套焊接電流、壓力、位移實時監控,數據用于追溯與質檢歸檔。

標準化流程配合自動焊工站,可實現吸氣管焊接的高良率與生產節拍最優化。

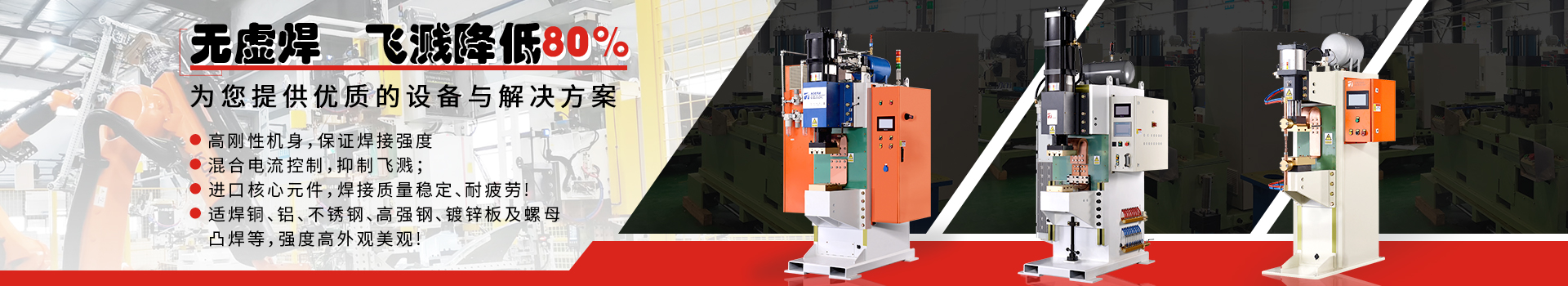

蘇州安嘉自動化設備有限公司是從事自動化裝配、焊接、檢測設備和生產流水線的研制企業,主要應用于家電五金、汽車制造、鈑金、3C電子行業等。可根據客戶需求,研發定制各種需求的焊機和自動化焊接設備及裝配焊接生產線、流水線等,為企業轉型升級提供合適的自動化整體解決方案,助力企業快速實現由傳統生產方式向中高端生產方式轉型升級的服務。如果您對我們的自動化設備和生產流水線感興趣,請聯系我們:400-8333-566。

轉載請注明出處:安嘉點焊機www.benzhanyp.com(點焊機廠家)