定日鏡支架自動焊接流水線是蘇州安嘉根據客戶要求為焊接定日鏡支架而定制的自動點焊流水線,安嘉工程師根據定日鏡支架的焊接特殊性,采用新的特殊工藝,達到客戶想要的效果,其具有焊接強度高、效率快、焊后外觀美觀、成品率高、節省人工成本等特點。當初客戶找到我們的場景是:

一、客戶背景及痛點

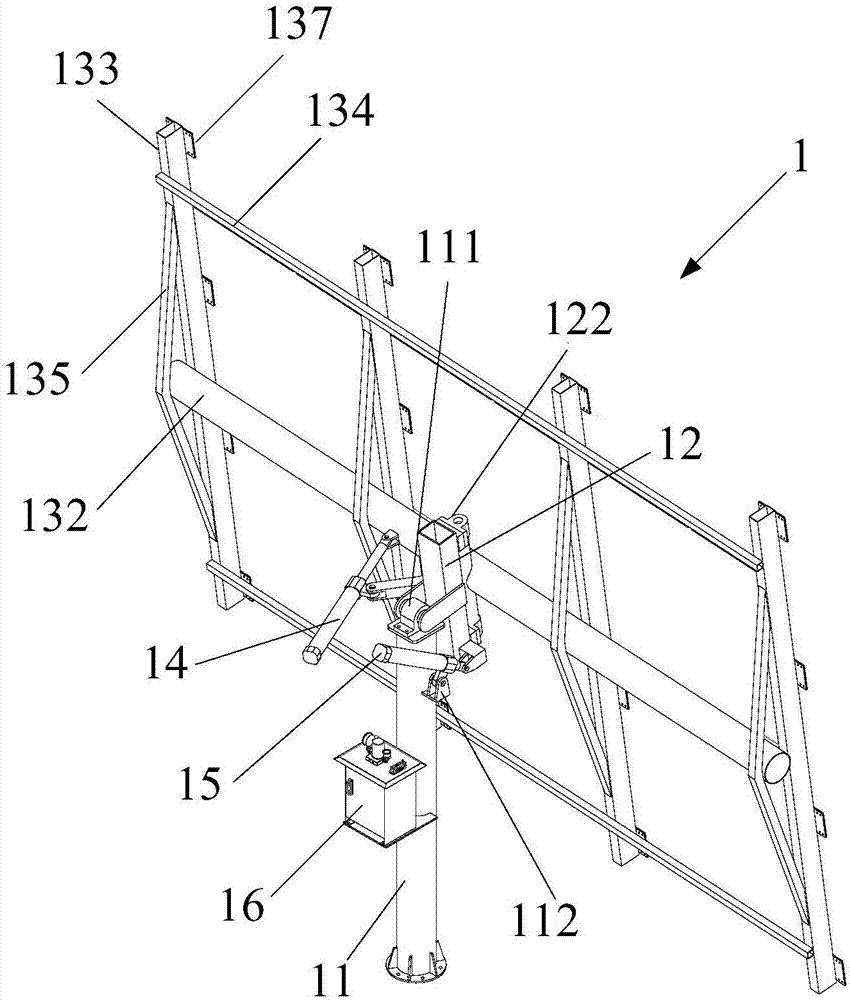

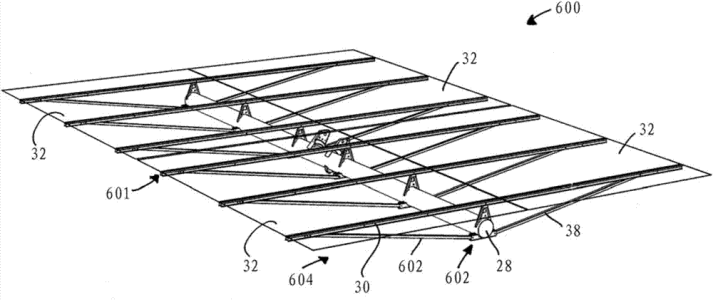

XCGR公司,是國內從事光熱新能源行業的企業,集設備開發與產品生產制造為一體,在國內西北市場具有影響力。其公司原來的定日鏡焊接生產線有如下不足:

1、焊接效率特別低:單個部件長度6米,寬度2米,焊接點數多,人員操作難度大。

2、焊接穩定性差:工件大都采用熱軋黑皮材料,表面電阻大,焊接穩定性差。

3、牢度不夠:工件為結構件,對牢度的要求比較嚴格。

4、精度低:為保證后道工序裝配精度原因,對本工序在焊接尺寸精度有很高的要求。

客戶即將投資新的定日鏡支架焊接生產線,希望新的焊接線上能解決上述問題。

二、客戶對設備要求高

XCGR在2019年3月找到我們,和我們的銷售工程師討論并想定制如下要求的焊接線:

1、焊接效率要求在原有的基礎上提高2倍;

2、外觀合格率要在原有的基礎上提高50%;

3、解決焊接不穩定問題;

4、滿足焊后位置精度要求;

5、全線實現自動化,減少勞動強度;

根據客戶所提的要求,客戶現有生產線的方式根本無法實現,怎么辦?

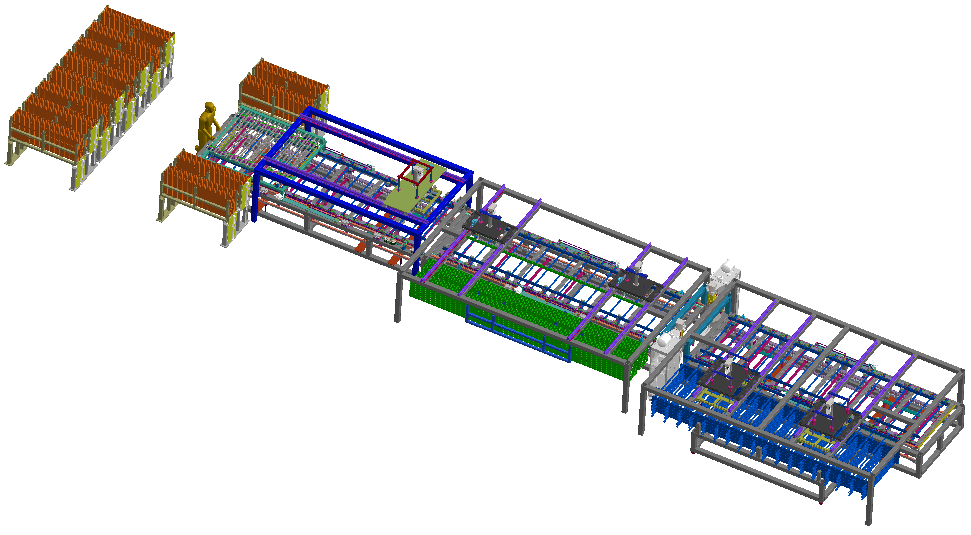

三、根據客戶需求,研發定制定日鏡支架自動焊接流水線

根據客戶所提各項要求,公司研發部、焊接工藝部、銷售部共同召開了新項目研發會議,一起探討工藝、夾具、結構、饋電方式、配置,列出關鍵風險點、并逐個做出了解決方案,確定了基本方向和技術細節.

我們基本確定了方案,采用人工碼料、設備自動上下料的方式作業,整線全部自動化,只需要1人操作滿足物料的供給即可;

1、工件打樣測試:安嘉焊接工藝師以最快的速度做了打樣的簡易夾具,用我們現有的中頻點焊機打樣測試,經過雙方5天的來回測試并做好檢測,基本確定好焊接參數及焊接設備工藝流程;

2、設備選型:研發工程師和焊接工藝師一起溝通并根據客戶要求算出了選型功率,最后確認為ADB-160*2型中頻逆變點焊機;

3、設備的穩定性:核心部件全部采用“進口配置”;

4、設備優勢:

1)實現智能制造,效率高、節省人工成本,減少了勞動強度:期間不需要人工參與,降低了人工作業強度、焊接效率提高了200%,整線只需1人操作,節省了人工成本,實現了智能制造;

2)工藝革新保證品質,效率高:使用雙點焊工藝,使得焊接效率更高、焊接更加的穩定;

3)強度高,焊后外觀美觀,成品率高:采用中頻逆變電源,優勢為全波整流、直流輸出,峰值高、爬升快,是目前先進的電源,焊接時間極短,焊接強度高,保證了焊后外觀美觀,成品率在原來的基礎上提高了60%;

4)焊接精度高,保證焊后精度:設計專用的焊接工裝,保證焊后零件尺寸的精度和穩定。

5、交貨期:80個工作日。

安嘉把上述技術方案、細節和XCGR充分的討論,最終雙方達成一致后簽訂了《技術協議》,作為設備研發設計、制造、驗收的標準,并于2019年10月20日與XCGR公司達成了訂單協議。

四、快速設計、按時交貨、專業的售后,得到客戶的好評!

在確定設備技術協議、簽訂合同后,安嘉的項目經理第一時間開生產項目啟動會,確定了機械設計、電氣設計、機械加工、外購件、裝配、聯調時間節點和客戶來廠預驗收、整改、總檢和交貨時間,并通過ERP系統有序的排發各部門工單、督促跟進各部門的工作進程。

一晃80個工作日過去,XCGR定制型定日鏡支架自動焊接流水線經過老化試驗完工了,經過我們的專業的技術服務人員在客戶現場經過一周的安裝調試和技術、操作、維護培訓,設備已正常投入生產并全部達到了客戶的驗收標準。XCGR公司對該定日鏡支架自動焊接流水線實際生產和焊接效果非常滿意,幫他們解決了焊接成品率問題、提高了焊接效率、節省了人工、同時為客戶建立"無人化"工廠打下基礎,也給予我們高度認可和好評!

五、滿足您的定制要求就是安嘉的成長使命!

客戶是我們的導師,您需要焊接什么材質的產品?您需要什么焊接工藝?什么焊接要求?需要全自動的、半自動的、還是流水線?請盡管提出來,安嘉都可以為您“研發定制”。