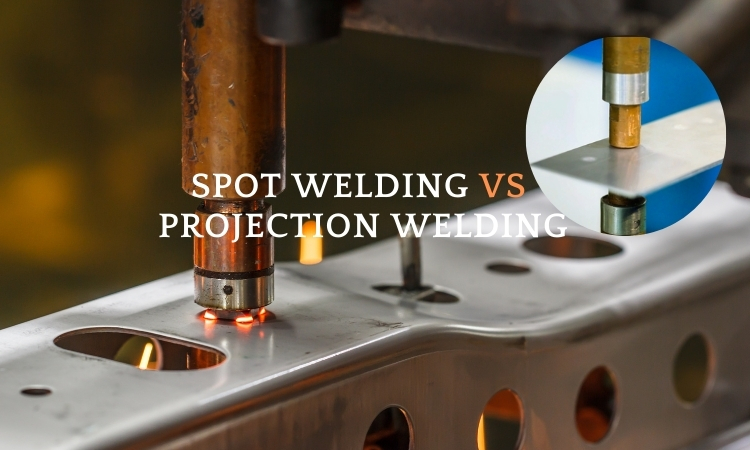

點焊和凸焊均為電阻焊的常用工藝,這些工藝在不同產品上的應用有一定的互補性,特別在汽車行業都有大量應用,點焊在汽車常用于車身鈑金件的連接,凸焊常用于標準件和車身件的連接。

點焊多用于3MM以下的薄板的連接,個別情況應用場景有超過8MM的,隨著板材厚度的增加點焊的經濟性會變差。

凸焊工藝實際上是點焊的一種改良。凸焊主要應用于焊接低碳鋼和低合金鋼的沖壓件。凸焊的種類很多,除板件凸焊外,還有螺母、螺栓類零件的凸焊、線材交叉凸焊和板材T型凸焊等。

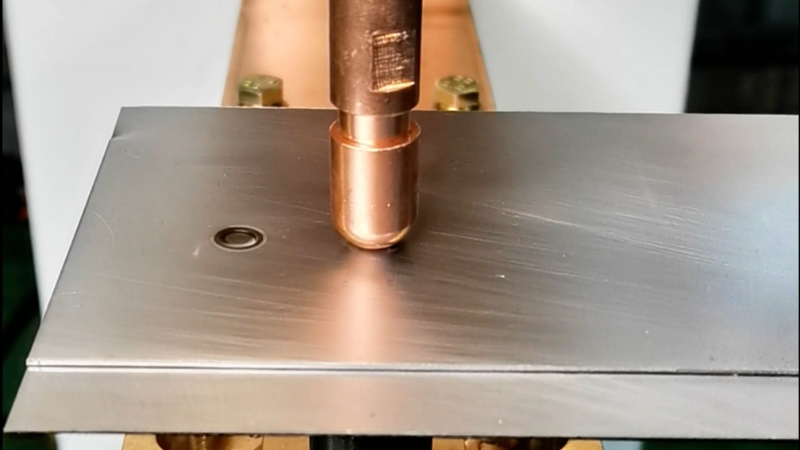

板件凸焊最適宜的厚度是0.5-4.0mm。焊接更薄的板件時,凸點設計的要求難度增大,并且對焊機的隨動性有更高的要求,因此厚度小于0.3mm的板材多采用點焊。

凸焊與點焊工藝相比還有以下特點:

1.凸焊在一個焊接循環內可同時焊接多個焊點。不僅生產率高,而且沒有分流內影響。因此可在窄小的部位上布置焊點而不受點距的限制。而點焊每次只能焊接一個點,適用于比較小的零件或者不需要大面積連接的部件。

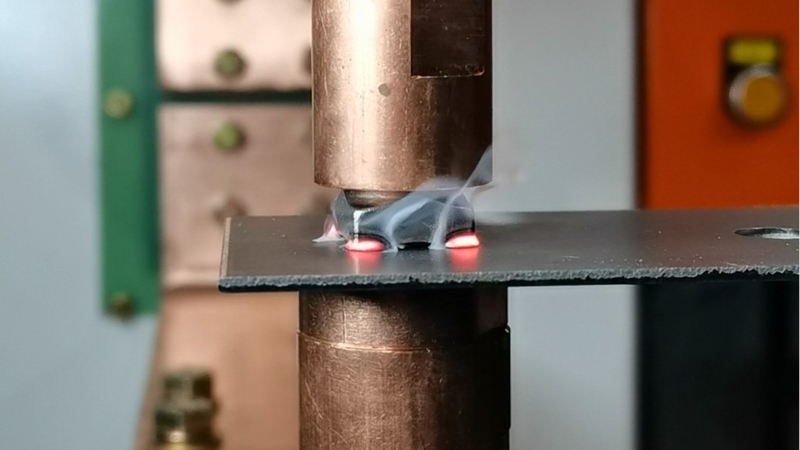

2.在凸焊中,由于電流密集于凸點,電流密度大,能可靠地形成較小的熔核,在點焊時,對應于某一板厚,要形成小于某一尺寸的熔核是很困難的。

3.凸點的位置精確、尺寸一致,各點的強度比較均勻。因此對于設定的強度,凸焊焊點的尺寸可以小于點焊。

4.凸焊過程中,由于采用大平面電極,且凸點設置在一個工件上,所以可最大限度地減輕另一工件外露表面上的壓痕。同時大平面電極的電流密度小、散熱好,電極的磨損要比點焊小得多,因而大大降低了電極的保養和維修費用。點焊由于電極小,電極與工件的接觸面積也小,想要焊點達到一定強度的話,工件表面一定會產生不同程度的壓痕,美觀度不如凸焊。

5.與點焊相比,工件表面的油、銹、氧化皮、鍍層和其他涂層對凸焊的影響較小,但干凈的表面仍能獲得比較穩定的接頭質量。

6.凸焊的不足之處是需要沖制凸點的附加工序,電極尺寸比較大;由于一次要焊接多個焊點,需要使用較高的電極壓力、較高的焊接電流,因此需要更大功率的焊機和更高的電流峰值。

7.點焊能實現不同位置的連接,通過異形電極的伸入可實現極限空間的板材連接,這是凸焊所不具備的。

以上是點焊和凸焊的主要不同之處,如果你對電阻焊感興趣,點焊和凸焊工藝是有必要去深入研究的。如果你是電阻焊機的使用者或者即將購買電阻焊機,那這篇文章也會幫助你做出正確的操作和選擇。