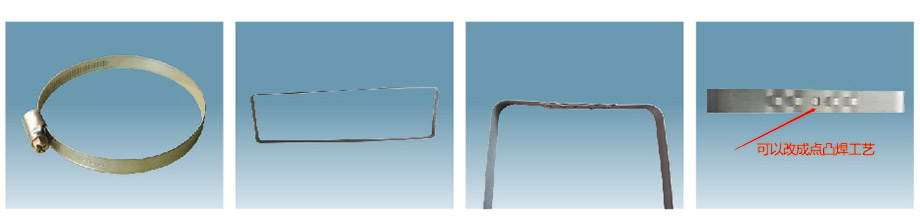

WT公司是中國北方卡箍最大優秀生產商,也是卡箍行業的龍頭企業,供應世界各大汽車廠。現需要采用雙工位卡箍自動焊接機,原焊接設備有如下問題:

1、焊接產品規格多、兼容性差:每次更換產品時都需要拆卸工裝和電極,不能兼容;

2、良品率:焊接時出現漏焊的問題多,嚴重影響產品品質;

3、沒實現智能流水作業,生產效率低、員工抱怨多:工件種類多,每次更換產品都需要更換焊接工裝,調整時間長,需要熟手才能操作,而且焊接后工件取出困難,員工抱怨多,生產效率低;

以上三點客戶非常苦惱,一直找不到解決的辦法。

根據產品特點和過往經驗,和我們的銷售工程師討論后對新定制設備提出了如下要求:

1.針對產品度對焊接工藝及節拍分析后給出采用雙工位轉臺工作站方式;

2.不同規格產品可以在一個工站上生產,只需要更換工裝就行,更換工裝時間小于十五分鐘;

3.設備節拍:15S/pcs;

4.解決卡帶固定,卡塊固定,螺栓固定定位等一系列問題;

5.成品率需達到99.99%;

6.產能由原來每班的1200件提升到目前的每班3500件;

根據客戶要求,按常規的凸焊機和設計思路根本無法實現,怎么辦?

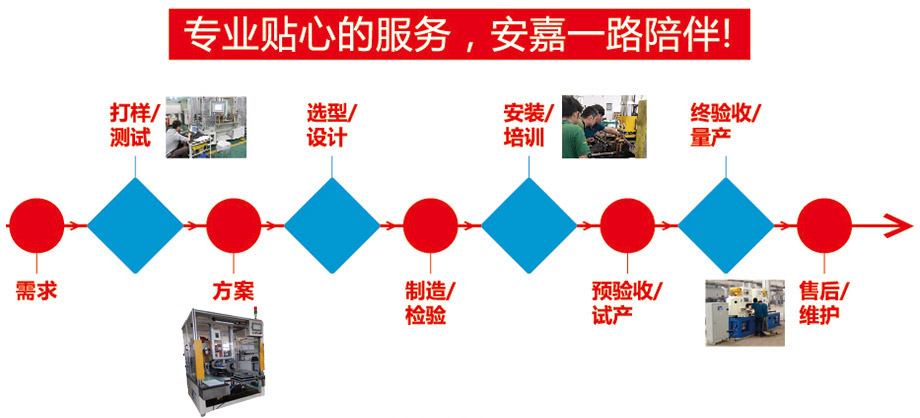

根據客戶所提各項要求,公司研發部、焊接工藝部、銷售部共同召開了新項目研發會議,一起探討工藝、夾具、結構、定位方式、裝配方式、上下料方式、配置,列出關鍵風險點、并逐個做出了解決方案,確定了基本方向和技術細節如下:

1、根據以上要求,我們基本確定了方案,實現一站雙工位同時生產,專用上料夾緊工裝,采用博士配合研華工控機整套控制系統,自動脫料結構,品質自控系統;

2、設備選型及夾具定制:根據客戶所提供的工件及尺寸,我們焊接工藝師和研發工程師一起探討并針對各個產品部件及焊接要求不同分別在WT原來的基礎上優化選出的機型:

ADB-160同時根據每個產品設計定制不同的焊接定位夾具,并都采用特制結構加轉臺,可一臺焊接設備,焊接和主管平行,焊接的同時另一個工位可以進行組裝,保證了產品的焊后的平整及牢度,保證焊接品質,提高焊接效率;;

3.整體設備的優勢:

1)成品率高:焊接電源采用中頻逆變電源,放電時間短、爬升速度快、直流輸出,因雙頭單電源實現同時下壓逐次放電,保證了產品的焊后的平整及牢度,保證焊接品質,大大提高生產效率;

2)解決工件上件問題,降低人工勞動強度:電動扳手自動擰緊螺絲,工裝可保證卡帶卡塊的平行,工裝自動固定到設備上,人工只需要放置工件到工裝固定槽上即可。人工勞動強度降低,上料和下料可由一個工人完成;

3)設備穩定性高,數據可追溯:設備采用核心部件全部進口配置,設備焊接電源采用博士品牌配合研華工控機并用我司自主研發的控制系統,網絡總線控制、故障自診斷,保證了設備的可靠性和穩定性,焊接全過程可追溯,并可以ERP系統對接;

4)解決焊接完成后脫料難的問題::我們工站采用自動脫料結構,焊接完成后工件可用工裝自動脫料,人工只需要在盛料臺上取焊接完成后的工件即可,解決導軌焊接脫料難的問題;

5)提高了生產效率,保證不會廢料流出:設備高度智能化,可以自動識別工件是否放置,治具是否到位,焊接質量是否合格以及所有參數可導出,可反查出錯設備自動報警并和廢料系統對接,對比,保證不會出現廢料流出的情況;